در این مرحله با توجه به سفارشات روزانه درب های ساختمانی، سفارش ها به 6 دسته زیر تقسیم می شود

- درب های فلزی و درب فرفوژه

- دربهای داخلی مانند:درب ABS ، درب HDF ،درب HPL ، درب PVC و درب MDF

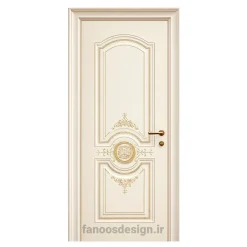

- درب های کلاسیک مانند: درب داخلی لوکس، درب شیشه خور و درب چوبی

- درب ورودی مانند : درب ضد سرقت لوکس و درب ضد سرقت فلزی، درب لابی و درب ویلایی

- درب اداری مانند: درب آکوستیک ، درب هتلی، درب بیمارستانی

- درب ضد حریق و خروج اضطراری

ساخت درب – نجاری

در این مرحله با توجه به ابعاد ارسالی توسط کارفرما قاب دربهای داخلی با استفاده از چوب روسی در ابعاد 5 در 3 سانتیمتر ساخته می شود و کلاف آن ساخته می شود و ورق های mdf که قبلا با توجه به طرح انتخابی مشتری و نوع درب انتخاب شده بر روی قاب چوبی پرس میشود.

نوع ساختار درب های داخلی به این صورت می باشد که ابتدا یک کلاف چوبی ساخته شد و یک طرف آن ورق ام دی اف یا اچ دی اف یا اچ پی ال بنا بر سفارش مشتری پرس می شود و فضای داخلی ان به جهت استحکام بیشتر با استفاده از شبکه بندی چوب یا هانیکام پر می شود و سپس ورق دوم بر روی درب پرس می گردد.

ساخت قابلمه یا دوراهی درب

در این مرحله با توجه به نوع راست باز شو یا چپ باز شو بودن درب ، یک طرف درب توسط دستگاه مخصوص دوراهی یا به اصلاح قابلمه زنی می شود تا بتواند درب بر روی چهارچوب ( چهارچوب فلزی، چهارچوب چوبی، چهارچوب upvc ، چهارچوب pvc) چفت شود و می توان در این مرحله جای قفل نیز ایجاد گردد. البته در مورد برخی از چهارچوب های قدیمی و غیر استاندارد نیازی به قاب لبه زنی نمی باشد.

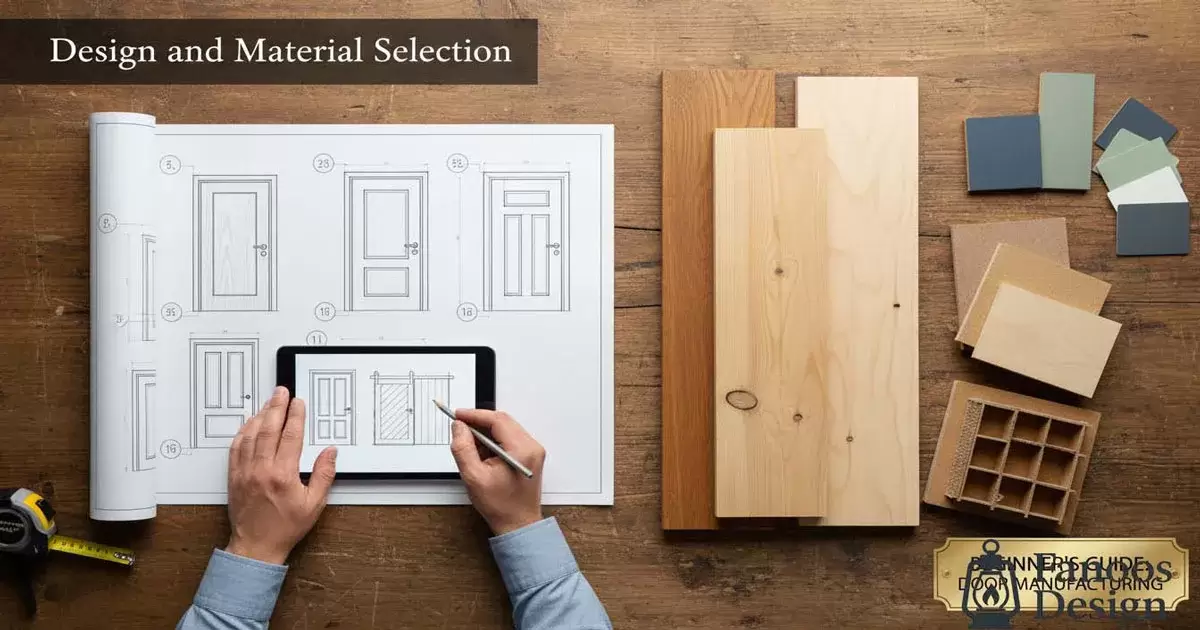

طراحی درب با استفاده از دستگاه CNC

در این مرحله با استفاده از طرحهای موجود در دکوراسیون داخلی فانوس و یا طرحهای ارسالی مشتری، اشکال مختلف بر روی رویه MDF درب طراحی می شود البته این مورد تنها برای دربهای MDF روکش PVC کاربرد دارد و برای سایر دربهای کاربردی ندارد

روکش PVC درب

روکش درب های پی وی سی دارای ترکیبات خاص شیمیایی می باشد که موجب ضد آب و ضد رظوبت شدن این دربها می گردد.

به دلیل ساختار شیمایی خاص درب های pvc شرایط کملا ایزوله ای به وجود آورده است، با توجه به تکنولوژی های نوظهور دکوراسیون داخلی منزل و نیاز به هماهنگی میان ساختار ها و طراحی های داخلی، استفاده از درب های پی وی سی بیش تر از گذشته نمود پیدا کرده است و دیگر درب های الومینیومی جایگاهی برای طراحی داخلی ندارد.

روکش های PVC به صورت رول بوده(همانند رول های پلاستیک و یا سفره ها) که وقنی درب درون سینی دستگاه قرار می گیرد تحت دمای با مکش زیاد روی درب وکیوم می شود به طوری که اگر شبکه بندی درون درب محکم نباشد درب تحت فشار خرد خواهد شد.از این رو معمولا شبکه بندی درب های روکش PVC چوبی و یا یونولیت می باشدو اگر قرار باشد از شبکه بندی معمولی استفاده کنیم بایستی ابتدا رویه درب روکش شود و بعد از روکش کردن رویه رویه را مانند تولید سایر درب ها بر روی کلاف پرس کرد.

مراحل تولید

۱. انتخاب کلاف و متریال پایه

اولین قدم انتخاب نوع کلاف (چه از چوب طبیعی مثل راش یا روسی، چه از MDF یا HDF) و ضخامت مناسب است. کیفیت کلاف تأثیر مستقیم بر استحکام و طول عمر درب دارد.

۲. برش و نجاری اولیه

در این مرحله، قطعات کلاف و پنلها مطابق نقشه برش داده میشوند. دقت در برش و اتصال موجب کاهش خطا و افزایش کیفیت نهایی میشود.

۳. شبکهبندی و ساختار داخلی

برای جلوگیری از تابخوردگی و افزایش دوام، داخل درب از شبکههای چوبی، هانیکام یا سازههای فلزی سبک استفاده میشود. این ساختارها همچنین به عایق صوتی کمک میکنند.

۴. عملیات CNC و طراحی سطحی

با استفاده از CNC طرحها و قابهای سطحی حک میشود. دقت دستگاه و تنظیم صحیح ابزارها تعیینکننده کیفیت نهایی در کارهای منبت یا برجستهکاری است.

۵. پرس و روکشکاری

روکشهایی مانند PVC، HPL یا روکش طبیعی چوب روی سطح پنلها پرس میشود. روش پرس (حرارتی، وکیوم یا مکانیکی) و ضخامت روکش تأثیر زیادی بر مقاومت در برابر رطوبت و ساییدگی دارد.

۶. رنگآمیزی و پرداخت نهایی

رنگآمیزی (پاششی یا دستی) و اجرای لاک یا پلیاورتان باعث زیبایی و محافظت سطح میشود. پرداخت دقیق سطح و سنبادهزنی مرحله به مرحله نتیجهای یکنواخت ایجاد میکند.

۷. نصب یراقآلات و لولاها

نصب لولا، قفل و دستگیره باید طبق استاندارد انجام شود تا عملکرد روان و طول عمر مفید یراقها تضمین شود. استفاده از یراقآلات با کیفیت اختلاف زیادی در تجربهی کاربری ایجاد میکند.

۸. کنترل کیفیت و بستهبندی

در پایان ابعاد، صاف بودن سطح، عملکرد یراقها و مقاومت در برابر رطوبت مورد بررسی قرار میگیرد. بستهبندی مناسب برای جلوگیری از آسیب در حملونقل ضروری است.

مراحل تولید درب داخلی فانوس دیزاین

فرآیند ساخت درب داخلی در فانوس دیزاین بر پایه استانداردهای دقیق صنعت چوب و رنگ اتوماتیک کورهای طراحی شده است.

از انتخاب هسته MDF HMR E1 ضد رطوبت تا پوشش نهایی PU سهلایه ۱۸۰ °C، هر گام با کنترل کیفی و تراز لیزری انجام میشود تا دربی بادوام و زیبایی ماندگار تولید گردد.

مرحله اول – برش و مدول سازی هستهٔ درب

تخته MDF HMR E1 به وسیله CNC دقیق در ابعاد سفارشی برش میخورد.

سنبه و رزوه یراقآلات در همین مرحله ایجاد میشوند تا در مونتاژ نهایی دقت هممحوری کاملاً حفظ شود.

مرحله دوم – تعبیه چهارچوب و شبکه داخلی

در این مرحله شبکهای از چوب خشکشده راش یا پروفیل چوبی برای تقویت ساختار میانی قرار میگیرد.

فضای خالی بین شبکه با فوم پلییورتان تزریقی پر میشود تا عایق صوت ۲۸ دسیبل و پایداری ابعادی ایجاد گردد.

مرحله سوم – پوشش پوسته و لبه ABS

صفحات رویه و لبه ها با نوار ABS ۳ میلیمتر پوشانده میشوند.

پس از پرس گرمایی در دمای ۱۸۰ درجه، رویه و لبه به صورت یکپارچه چسبیده و در برابر نفوذ رطوبت و شوک مکانیکی مقاوم میشوند.

مرحله چهارم – سُمباده و آمادهسازی سطح

سطح درب با سمباده ۵۰۰# پرداخت و گرد چوب به صورت ساکشن تخلیه میشود.

سپس پرایمر اکریلیک ۸۰٪ اعمال میگردد تا چسبندگی رنگ PU افزایش یابد.

مرحله پنجم – رنگ کورهای PU سهلایه

سه لایه رنگ پلییورتان (پایه مات، نیمه براق و پولیش) به فواصل ۳۰ دقیقه اعمال میشود.

درب در کورهٔ ۱۸۰ درجه پخت گردیده تا پوشش نهایی در برابر UV و سایش پایدار بماند.

مرحله ششم – مونتاژ یراق و کنترل کیفیت

قفل، لولای Soft Close و دستگیرهها در ارتفاع استاندارد ۹۵ cm نصب میشوند.

سپس درب با تراز لیزری ±۲ میلیمتر در چهارچوب قرار میگیرد و چکلیست QC ۲۵ موردی اعمال میشود.

جمعبندی

مراحل تولید درب داخلی فانوس دیزاین نمایانگر تلاقی صنعت و هنر است؛

از دقت در ساخت تا کیفیت پوشش PU ۱۸۰°C، نتیجه نهایی دربی است زیبا، پایدار و هماهنگ با سبک دکوراسیون مدرن و کلاسیک.

برای خرید مستقیم و دریافت پیشفاکتور تماس بگیرید

کارشناسان ما آماده پاسخگویی به سوالات شما و ارائه بهترین قیمت هستند. پشتیبانی در واتساپدرب ضد سرقت

652 محصولات

درب فلزی

439 محصولات

درب اتاق خواب

1727 محصولات

درب پلی وود

441 محصولات

درب ABS

16 محصولات

درب آکوستیک

62 محصولات

درب ورودی

286 محصولات